Bausatz gritter!

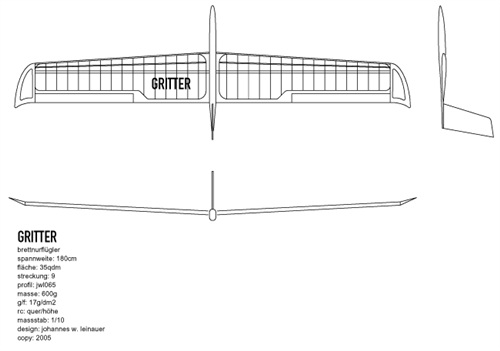

Der Gritter! ist eine Nuri mit ca. 1700mm Spannweite, den ich nun schon seit ca. drei Jahren immer wieder einmal plane. Als Vorlage dient eine Studie von Johannes W. Leinauer (der leider viel zu früh verstarb) die allerdings nie wirklich umgesetzt wurde:

Ich hatte nun schon das Modell mehrfach im CAD gezeichnet und immer wieder verworfen. Da meine Baukünste aber auch CAD Kenntnisse im Laufe der Jahre zunahmen, steht nun endlich eine finale Version auf dem Bildschirm. Sie ist in etlichen Punkten von der Studie abgeändert, offentsichtlichster Unterschied ist der Motor, den ich als Flachlandflieger unbedingt brauche.

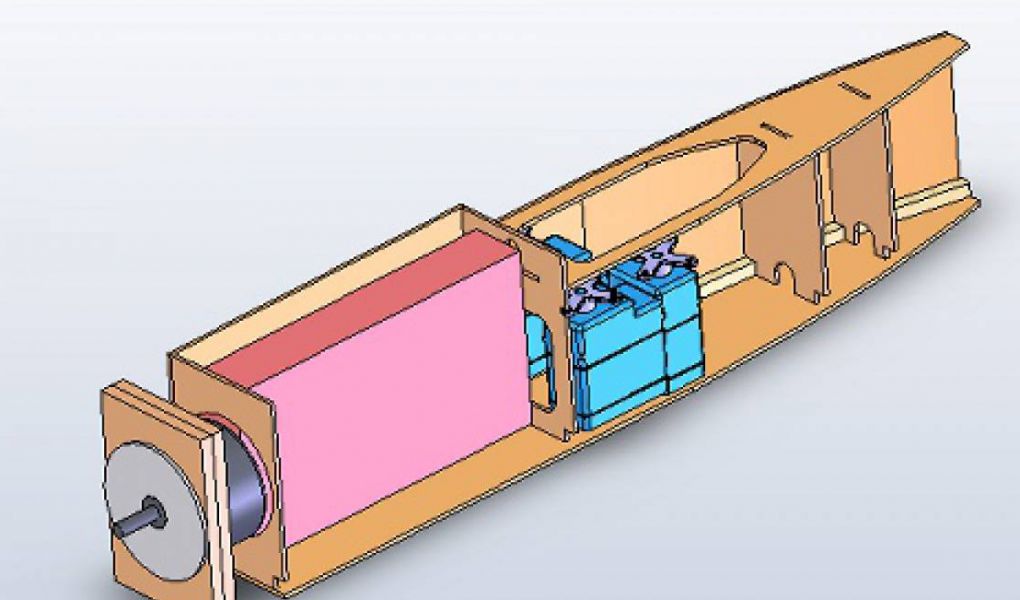

Zunächst der Entwurf im CAD (Rundungen sind nicht gezeichnet):

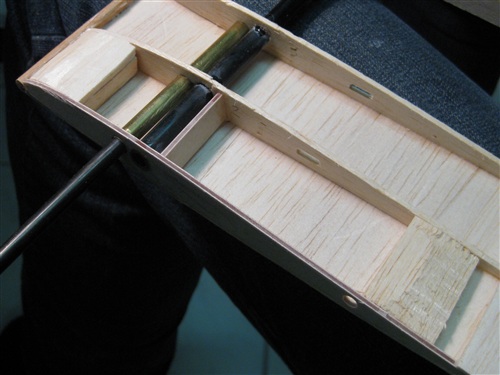

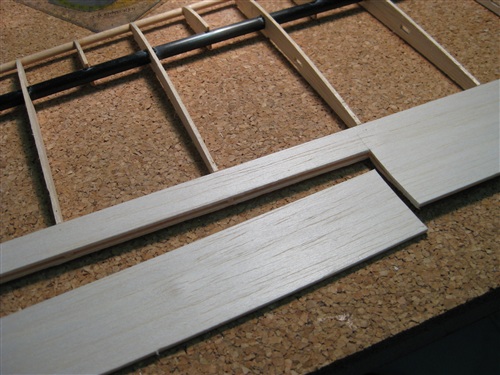

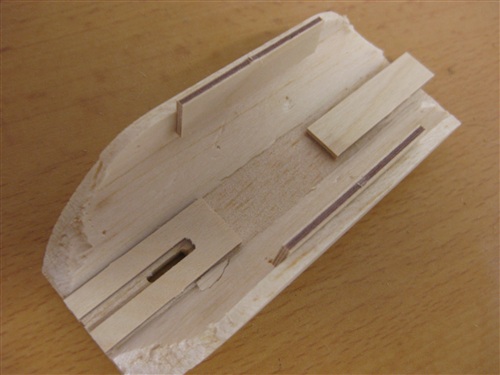

Begonnen habe ich mit dem Rumpf in altgewohnter www.FlyWood.de Bauweise:

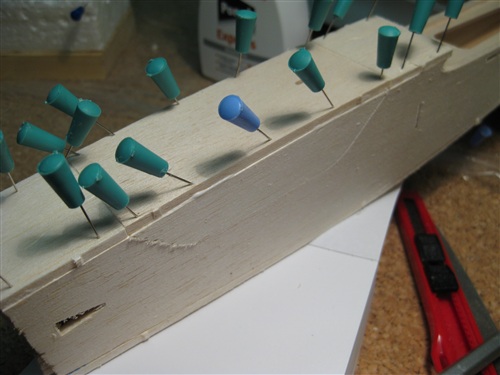

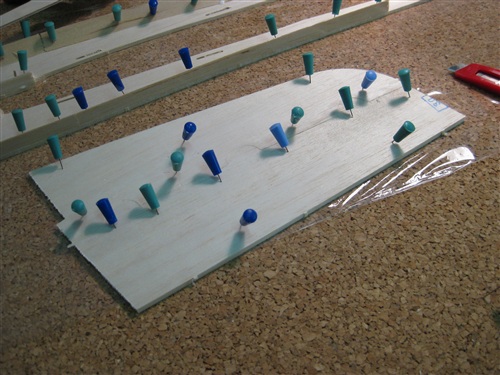

Auf die Rumpfhäften kommen 10x10mm Balsadreikantleisten. Die Kabinenhaube wird mit den Rumpfseitenteilen NICHT verklebt.

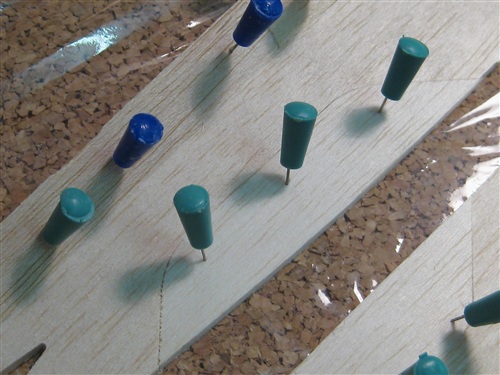

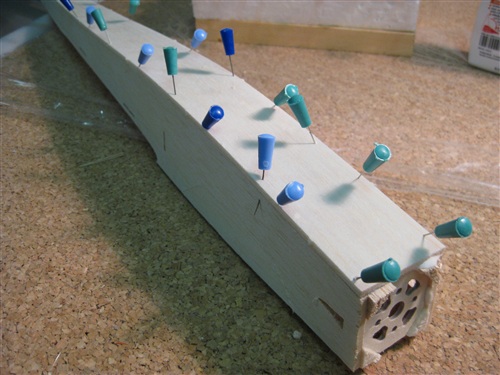

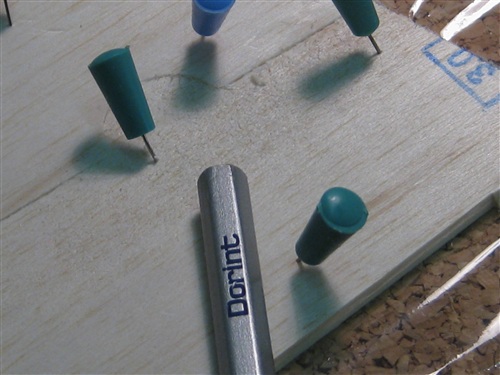

Die Leisten werden dort, wo später die Haube ausgeschnitten wird, mit Stecknadeln perforiert:

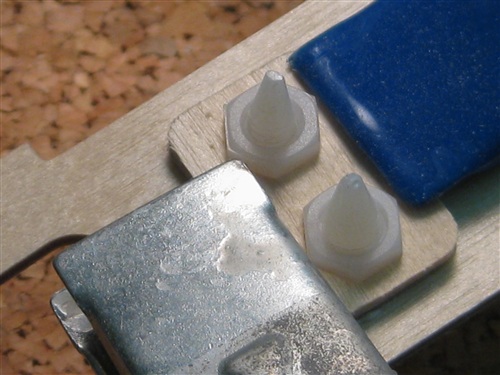

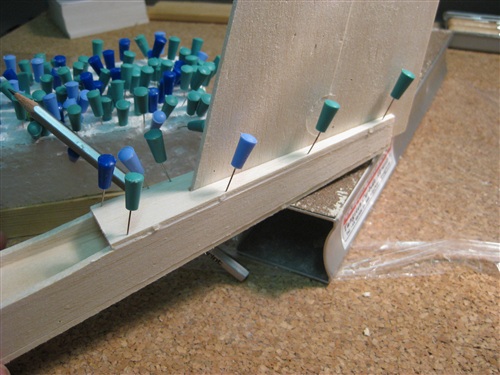

Die Nylonmuttern werden in die Verdrehsicherung eingeklebt und auf die Flächenauflage geklebt:

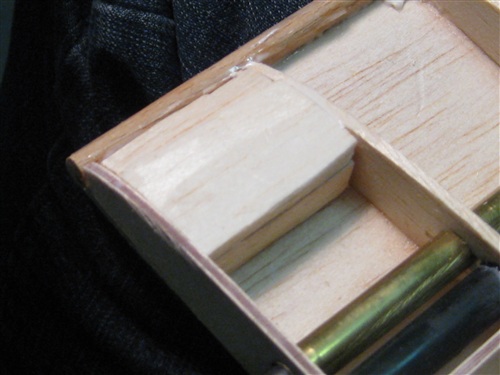

Nun kommt der Hauptspant und die Flächenauflage in die Schlitze der Seitenteile. Alles paßt dank CNC perfekt:

Der Motorspant wird mit entsprechenden Seitenzug eingeklebt:

Boden und Deckel sind auch alle CNC gefräst und passen perfekt:

Die Flosse besteht aus zwei Teilen und wird in die passende Aussparung verklebt:

Der Rumpf ist nach einen Abend fertig und wartet nun auf das Verschleifen:

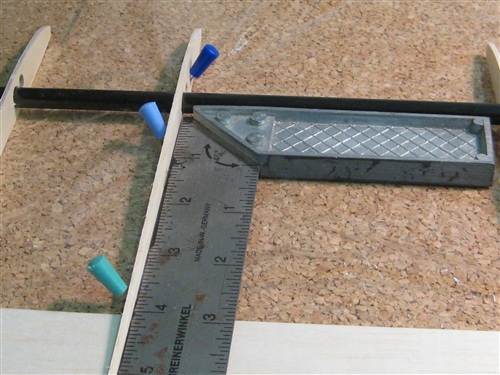

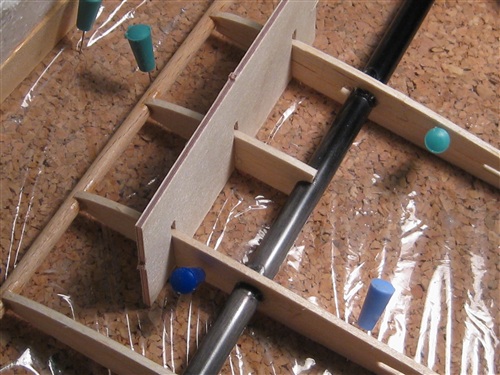

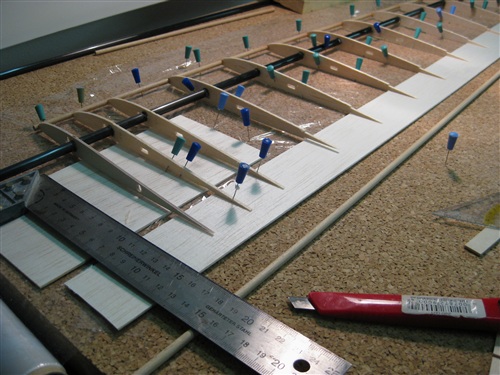

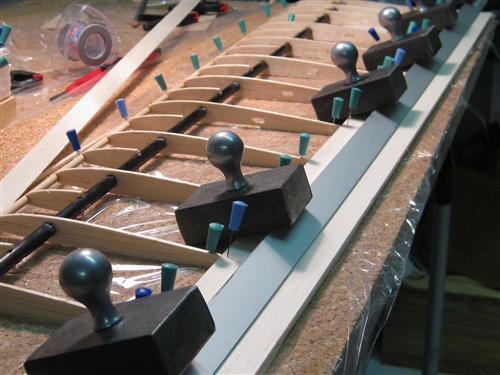

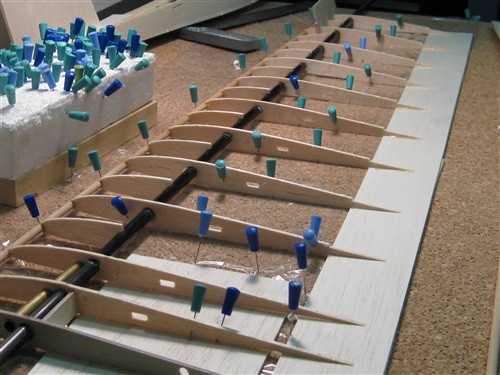

Weiter geht es mit den Tragflächen. Die Rippen werden auf ein 8mm Kohlerohr aufgefädelt und mit meinem "Rippenkamm" ausgerichtet. Mit einem Tropfen Sekundenkleber werden sie verklebt. Wichtig ist, daß die Rippen Rechtwinkelig zu dem Holm ausgerichtet sind.

Als Endleiste kommt ein 1.5mm dicker und 50mm tiefer Balsastreifen an die Rippenenden:

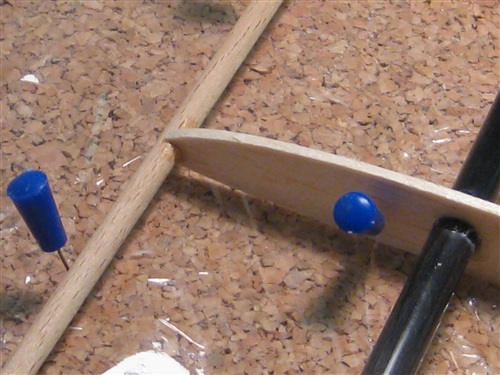

Die Nasenleiste wirde aus einem 5mm Buchendübel erstellt:

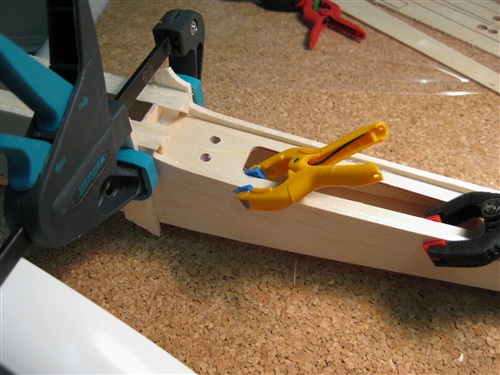

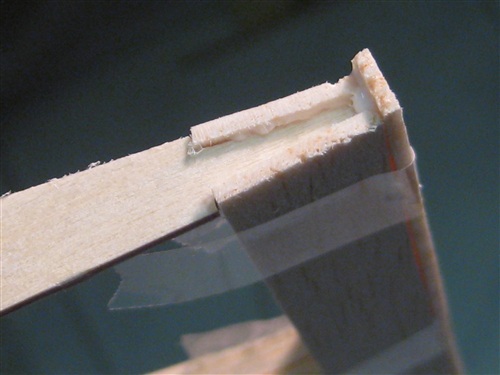

Bevor die untere Endleiste mit Sekundenkleber verklebt wird, wird ein 2mm dicker Restestreifen untergelegt, damit die S-Form des Profils ermöglicht wird:

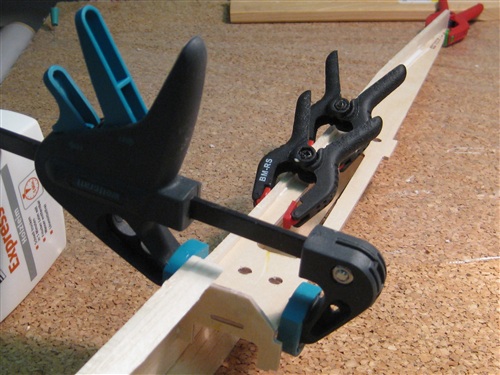

Die obere Beplankung der Enleiste wird mit Holzleim verklebt. In der Mitte des Brettchens wird mittels eines Alu-Profils und ein paar Gewichten ein leichter Druck aufgebracht (S-Schlag!)

Die Stellen, an denen später die Schrauben durchgebohrt werden, erhalten eine Verstärkung aus Balsaresten:

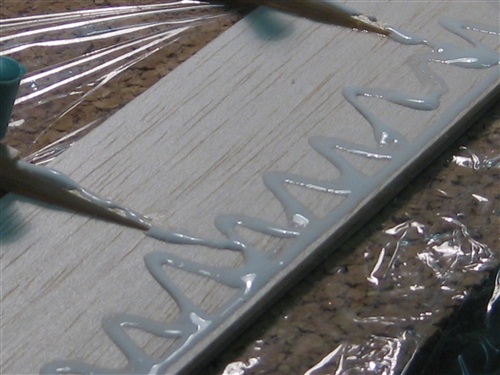

Die Messinghülsen werden mit einem Gemisch aus 5-Minuten-Epoxy und Baumwollflocken großzügig mit dem Kohleholm verklebt:

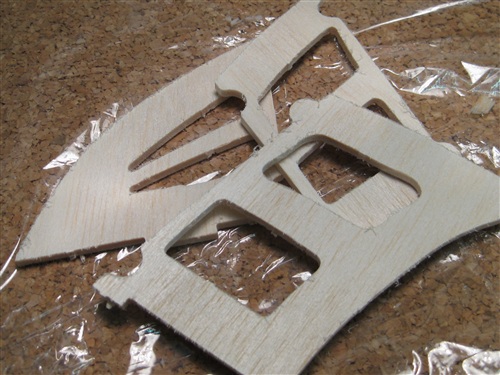

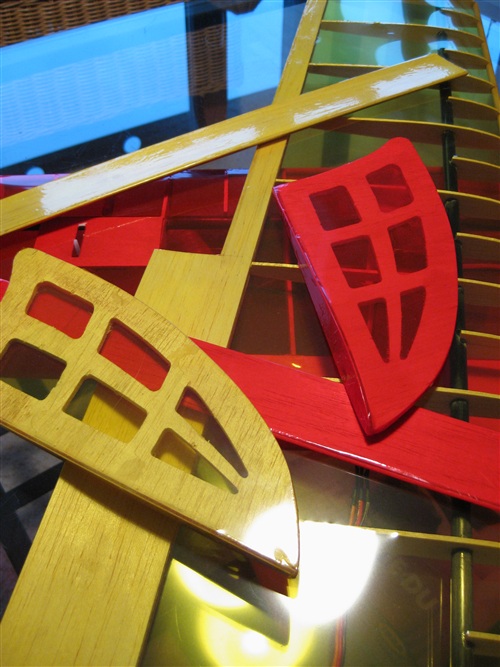

Aus diesen Teilen enstehen in der Zwischenzeit die Winglets:

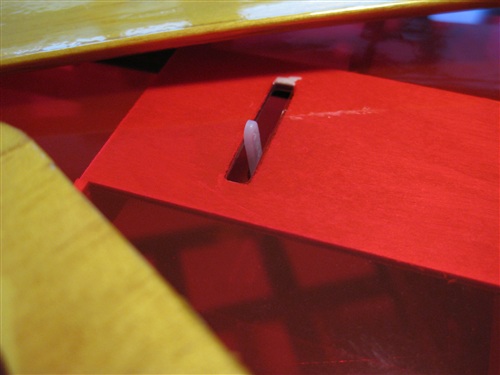

Die Querruder werden mit einem scharfen Messer ausgeschnitten und verkastet:

Dir Ruder selber werden ca. 3mm gekürzt und schräg angeschlissen um sie anschließend auch zu verkasten:

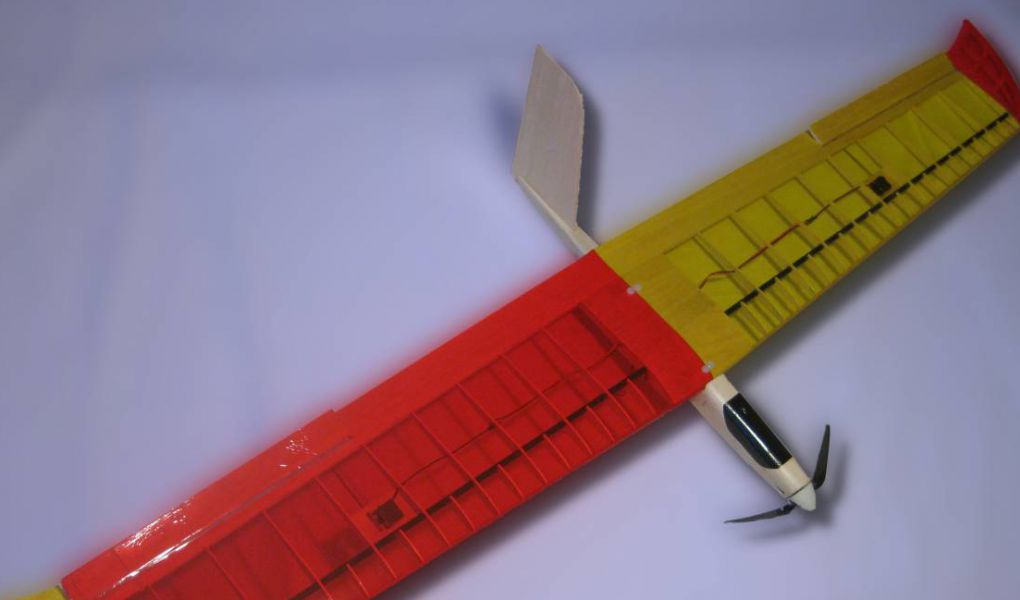

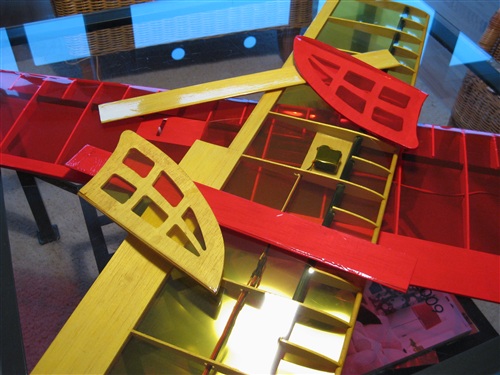

So, der Rohbaus steht nun. Was fehlt ist eine ausgiebige Schleiforgie...

Es geht weiter. Nach der kleinen Schleiforgie mit Permagritt Schleifstein und scharfem Balsahobel ist der Rumpf kreisrund geworden:

Die Haube wurde mit einem scharfen Cuttermessser rausgetrennt. Was nun noch fehlt ist mein Kabinenhaubenverschluss:

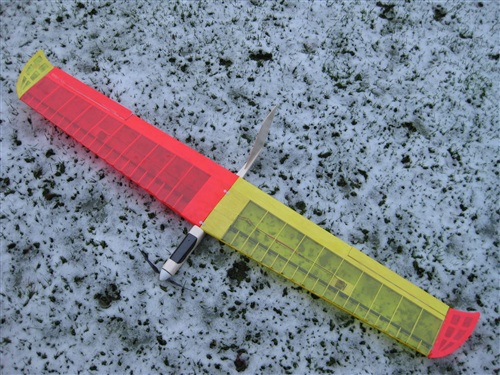

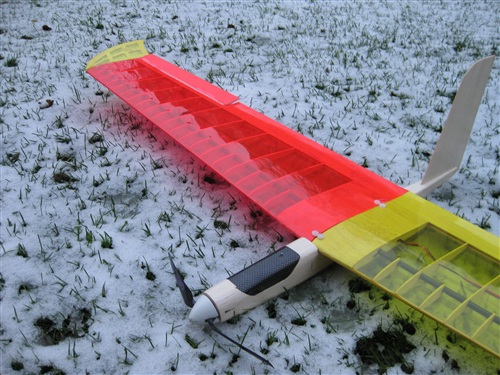

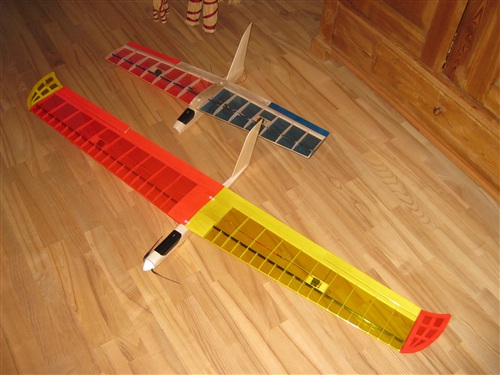

Einen Abend bei ein paar Gläschen Wein und die Tragflächen sind schön bunt geworden. Sowohl Ruder als auch die Winglets werden später mit transparenten Tesafilm angeklebt.

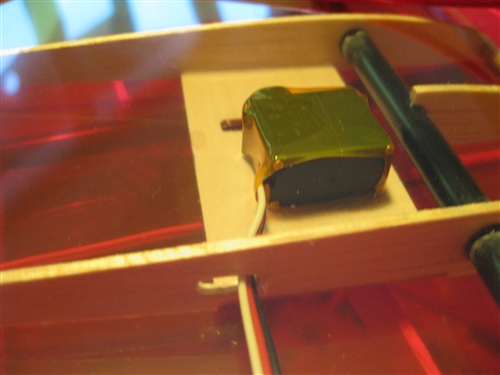

Die Servos wurden, nachdem zuerst die Unterseite bebügelt wurde, mit 5-Minuten Epoxy eingeklebt.

Habe fertig!

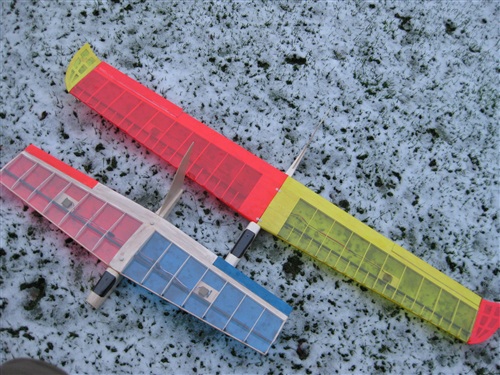

Die Ruder sind nun mit Tesefilm anschaniert, die Winglets ebenfalls. Dem Erstflug steht nichts mehr im Wege. Das Abfluggewicht mit 2S-1000 Lipo beträgt genau 550g, d.h. eine Flächenbelastung (ohne Winglets) von 18g/dm2 beträgt. Sollte klappen, oder?

Anbei ein paar Fotos im winterlichen Garten. Zum Größenvergleich ein paar Fotos von der Viva!

Flugvideo vom gritter!

Bausatz bestellen für 109.00 €

Ein vollständiger Bausatz von dem Modell kann über das Auftragsformular bestellt werden.

Nachdem der Auftrags angenommen wurde, bekommst Du eine Auftragsbestätigung. Als Bezahlverfahren nutze ich Vorkasse oder PayPal.